塑料着色是塑料工业中不可缺少的一个组成部分,其重要意义是美化产品;第二个重要用途是标识作用,通过着色取得标识效果,具有实用价值。

此外,塑料着色还可赋予塑料多种功能,比如提高塑料耐光性、耐气候性、导电性和抗静电作用等等。

颜料及染料

塑料用着色剂主要由颜料及染料组成。

染料

染料是可溶于大多数溶剂和被染色介质的有机合成化学品。它的特点是透明度好、着色力高、密度小。主要适合用于工程塑料(ABS、HIPS、PET、尼龙6等),由于染料一般分子结构小,如用于聚烯烃着色会发生迁移。

颜料

颜料是不能溶于普通溶剂的着色剂。与染料相反,颜料与它所需的着色材料没有亲和力。

颜料是通过其颗粒分散于被着色材料中,而使该材料产生颜色的。由于颜料具有不溶解性,所以为获得理想着色性能,需要用机械方法将颜料均匀分散于塑料之中,主要适合用于PVC及聚烯烃塑料着色,其中有些品种也可用于工程塑料着色。

颜料又可分为无机颜料和有机颜料。

无机颜料通常是金属的氧化物、硫化物和硫酸盐、铬酸盐、钼酸盐等盐类以及炭黑。这一类颜料不溶于普通溶剂和塑料,它们的热稳定性和光稳定性一般比有机颜料优良。

在塑料的加工温度范围内,除铅盐、铬黄和镉橙以外,其他无机颜料都是很稳定的,但其着色力较有机颜料差。无机颜料的相对密度较大,一般为2.5-5.0 。

无机颜料通常是金属的氧化物、硫化物和硫酸盐、铬酸盐、钼酸盐等盐类以及炭黑。

这一类颜料不溶于普通溶剂和塑料,它们的热稳定性和光稳定性一般比有机颜料优良。

在塑料的加工温度范围内,除铅盐、铬黄和镉橙以外,其他无机颜料都是很稳定的,但其着色力较有机颜料差。

无机颜料的相对密度较大,一般为2.5-5.0 。

从性能上比较,虽然有机颜料在耐热性、耐晒性和遮盖力方面不如无机颜料,但具有相对密度小、吸油量大、色泽鲜艳和色谱齐全的优点。

下表列出了无机颜料、有机颜料以及染料的一般特性。

了解颜料的命名

在塑料着色时,使用者仅知颜料的商品名,如永固红F5R、2BP红和耐晒艳红等。

实际上,上述三种商品是相同分子结构、不同叫法的同一种颜料。

为把商品统一归类,提出了染料索引(Color Index,C.I.)的概念。例如,瑞士Ciba公司色母粒样本上的产品表示如下:

颜料分散的意义

为了使塑料着色均匀,必须满足两个条件:颜料颗粒充分细化;均匀地分布到塑料中(混和)。

这里指的是细化分散是将颜料的凝聚体或团聚体破碎,并使其粒径减至最小的过程。

一般,颜料的均匀分布并不困难,关键在于分散。

颜料的分散不仅影响着色制品的外观(斑点、条痕、光泽、色泽及透明度)、加工性,也直接影响着色制品的质量,如强度、伸长率、耐老化性和电阻率等。

颜料分散后的粒径多大为宜,可用下述数据加以说明。

•颜料粒径大于30μm,制品表面产生斑点、条痕;

•10-30μm,制品表面无光泽;

•粒径小于5μm时,对于一般制品,可以满足使用,但是对要求严格的产品,也会影响其力学性能、电性能及加工性;

•对于纤维(单根丝直径为20-30μm)和超薄薄膜(小于10μm),则颜料粒径应小于1μm。

一般情况下,颜料粒径愈细,它的着色力愈高。

下表为群青颜料的粒径和着色力的关系(以原始未处理群青的着色力为100%)

下图为颜料粒径和着色力的关系(图中所示,当粒子尺寸在某一值时,有一极大值)。

此外,偶氮颜料粒子直径在0.1μm、酞菁颜料粒径在0.05μm时,具有最高的着色力。

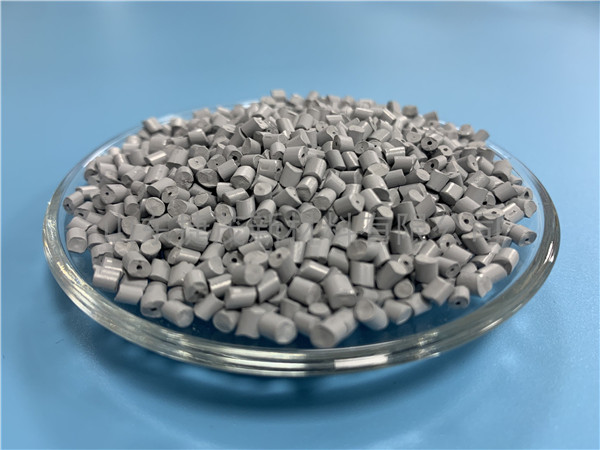

典型配方介绍

一、通用色母

80年代初,香港佳能公司推出“万能色母粒”这一色母粒相对于专用色母而言,适用范围比较广,尤其能用于多种工程塑料的着色。

通用色母粒与专用色母粒的主要区别在于:

通用色母粒的载体可以适用多种树脂的着色,其载体可采用低分子聚乙烯蜡、EVA、K树脂、金属皂类,也可以将上述两种或三种载体复配组成。要求颜料的含量尽可能提高(甚至高达60%-70%,专用色母粒为20%-30%),因此色母粒用量尽可能小,以避免和着色树脂的不相容性。

一般通用色母粒在注塑产品中使用量仅是1% 。由于它用量少,所以该注塑制品内所含不同树脂含量更少,当然它对塑料制品的影响可以忽略不计。

具体生产工艺简单简述如下:为了更好地适用极性和非极性树脂,通常添加少量EVA。

二、黑白色母配方

A、选用TiO2四个配方

配方一

TiO2 BA01-01 400G(40%)

立德粉(锌钡白)B302 300G(30%)

增白剂KSN 0.2G(0.02%)

硬脂酸YA- Ⅱ-200型 30G(3%)

硬脂酸钙 9.8G(0.98%)

LLDPE2433天津 MI=33 100G(10%)

LDPEQ400(2F4B MI=4) 160G(16%)

*配比3%

高分子论坛颜色/色母/色粉微信群,请加群主:18666186648

配方二

(1)钛白粉BA01-01 690G 69%

(2)酞菁蓝ICI.Ultranvawine N.P.B Blue RS­-6

0.6G 0.06%

(3)荧光增白剂KSN 0.6G 0.06%

(4)硬脂酰钙 10G 1%

(5)硬脂酸YA-Ⅱ-200型 30G 3%

(6)20PE Q400 268.8G/1000G 26.88%

*吹膜用4%

配方三

(1)钛白粉 200G 70%

(2)荧光增白剂KSN 0.2G 0.02%

(3)光亮剂EBS~油酸酰胺TAS-2A

25G 2.5%

(4)LLDPE 2433 150G 15%

(5) LDPE Q400 124.8G/1Kg 12.48%

* 4%吹膜

配方四

TiO2 62.7%

LDPE(1F7B) 18.4%

LLDPE (7042) 4.6%

PE蜡 12%

油酸酰胺 2.3%

*双螺杆

145 ℃ 160℃ 170℃ 180℃ 190℃ 200℃ 195℃

要求:TiO2 含量63% MIR=7.5左右

分散性、开口性、热封性、印刷性

B、通用白色母

PEwax 22%(乳山)

TiO2 64%(攀刚101)

硬酯酸锌 10%

C.B.镉红等 2%

少量白油,高搅然后进入三辊单螺杆

配比1:100

打ABS无问题 PP洗衣桶(MI=35)有条纹(白色)

原因:PEwax太多,因此往往会造成先熔化而产生条纹;改后: PEwax降至15% ,打PP无问题。选用LLDPE较好,剪切力较大,易分散。

C、黑色色母配方

1)C.B. Cabot N234 45%

2)Pewax 北京化工大学 12%

3)LLDPE MI=20 43%

三、白色涂覆膜母粒

白色涂覆膜母粒主要用于方便面等复合膜的涂覆,其主要参考组成为:

二氧化钛(R型为主) D50%-70%;

低分子量聚乙烯蜡 2%-5%;

聚乙烯(1C7A) 20%-30%;

偶联剂适量;

CaCO3 5%;

其他适量。

四、填充母粒

常用聚乙烯制品填充母粒参考配方如下:

LDPE 10 钛酸酯偶联剂TTS 1

LLDPE 10 低分子量聚乙烯蜡 4

HDPE 5 硬脂酸 2

CaCO3 75

根据用户要求,母粒添加量为2-30份

五、降温母粒

降温母粒过去主要用于聚丙烯纺丝时,因当时使用的聚丙烯树脂分子量较高、粘度高,纺丝时温度高达300以上才能正常生产,这样容易使助剂、颜料等分解(目前已有生产纺丝专用的高熔体指数聚丙烯树脂)。

所谓降温母粒,则是可使聚丙烯分子量降低的功能母粒,一般可降低聚丙烯纺丝温度30-50℃。改善了纺丝工艺。

降温母粒采用的助剂是过氧化物。常用引发剂A。即二叔丁基过氧化物(DTBP)。它为微黄色透明液体。沸点110 ℃。燃点182 ℃。分解温度:193 ℃(半衰期1min)126 ℃(半衰期10h)。

降温母粒参考配方如下:

PP树脂(MI=3) 100 抗氧剂 0.3

DTBP 3 分散剂 1

制得的降温母粒在纺丝中添加0.5%-5%

产生降温母粒的关键在于挤出温度的控制,以使过氧化物基本未分解。

目前母该粒主要用于扩大聚丙烯的应用范围,如聚丙烯大型薄壁制品(如洗衣机桶),以改善其流动性能。

六、阻燃母粒

随着塑料制品的迅速发展,塑料在建筑、交通运输、电子、电器、煤矿等方面应用越来越广泛,因此阻燃问题已引起社会的普遍关注。

塑料中常用阻燃剂有以下几种:

①无机类阻燃剂,氢氧化铝、氢氧化镁、三氧化二锑等;

②有机类阻燃剂,十溴联苯醚(DBDPO)是一种含溴量高的添加型阻燃剂,应用面很广,可用于PE/PP/PS/PETABS等,缺点是耐候性较差。此外,还有八溴联苯醚(BDDP)/六溴联苯醚等;

③其他阻燃剂,氯化石蜡、红磷等。

阻燃剂选择应注意以下事项:

①不同阻燃剂相互搭配使用,以发挥协同作用;

②阻燃剂与母粒中的其他助剂不发生化学反应,与树脂相容性好;

③热稳定性能优良。

阻燃母粒的参考配方:

载体树脂(HDPE) 100

阻燃剂(十溴联苯醚) 40

辅助抗氧剂(DLTP) 0.2

协同阻燃剂(三氧化二锑) 40

分散剂(低分子量聚乙烯蜡) 1

主抗氧剂(1010) 0.1

润滑剂(硬脂酸) 1

七、夜光颜料

夜光颜料实际上是一种超长余辉发光粉,它经自然光、灯光、紫外光等光线照射后能够储存能量,并且有较强发光亮度,是一种新型发光材料。

这种发光材料在照射光源消失后能够持续不断地以可见光的形式在一段时间内释放贮存的能量,它是一种稀土铝酸盐,其应用价值大大超过传统的硫化锌发光粉。

与传统的硫化锌发光粉相比,主要有以下特点:

①余辉时间长,吸收普通可见光(如灯光、自然光)10-30min,达到饱和状态时,在无光源下可持续发光12h以上。

②起始放光亮度高。

③无毒、无害、无污染,不含任何放射性元素。

④性能稳定,循环使用寿命长达10年以上。

夜光颜料使用时注意事项如下:

①使用量一般为10%-20%,用量越大,光亮度越大,并持久。

②硬度较大,避免直接和设备接触,以免磨损设备,并导致发光强度降低。

③如要添加颜(染)料着色时,要谨慎选用,以免降低发光强度。

发光颜料主要用于发光标志,如制成发光PE条带,可广泛应用于工厂、宾馆、饭店、轮船、火车、地下停车场,公路交通等方面,制成各种标识或紧急安全标志,使用方便并安全可靠。

八、大理石花纹母粒

大理石花纹母粒产生大理石状花纹的原理是,母粒中的载体树脂和着色树脂是两种不相容且熔点、粘度有差异的树脂,在成型加工时因分散不均及加工的流动痕迹所造成条纹和波纹状,呈现如大理石的花纹。一般大理石花纹母粒有黑、白、咖啡三色,而着色树脂颜色应和母粒色差较大,才能形成明显的大理石纹理。

市上出售的大理石花纹母粒分PP用和ABS用两种,据分析其组成如下:PP用母粒载体为尼龙或聚酯,两者的熔点为220-230℃;ABS用母粒载体聚酯,熔点为257 ℃。其产品主要用作装饰材料,使其有大理石花纹的感觉。

九、双向拉伸母粒

市场上的面包、糖果、冷饮、冰淇淋等的包装大都采用珠光薄膜,但其生产时所采用的母粒中并非采用珠光粉,而是含高度干燥的天然碳酸钙均匀地分布在聚丙烯(PP)中,其使用配比为母粒:PP=1:7。

挤出过程中碳酸钙微小颗粒均匀分布,并在双向拉伸过程中,形成极细微孔洞,使薄膜变成不透明之乳白色,因而密度由0.906g/cm3降低至0.650g/cm3,该特殊的白色不透明膜,因其较粗糙表面较PP具有良好的印刷性能。

BOPP母粒生产过程如下:

BOPP珠光母粒使用时注意,因碳酸钙易吸潮,故使用时要进行预先干燥。

十、纤维花点颜料

纤维花点颜料实际上是一种有色纤维切断至一定长度制作而成的颜料,该纤维材料主要是粘胶或聚丙烯腈纤维。

它们无熔点,且分解温度大于300 ℃,因此可在塑料制品成型中不熔融,不分解而形成均匀的纤维状有色的花点状。

纤维花点颜料的生产过程大致为,先将粘胶(或聚丙烯腈)纤维用耐高温染料进行染色处理,然后切断,加入分散剂处理,即得纤维花点纤维。最后也可按色母粒生产方法制成纤维花点颜料母粒。

纤维花点颜料主要用于装饰材料、玩具、电视机、电话机壳等,表面呈现微细有色纤维状的花纹,较传统的颜料着色别具一格。

您当前位置:

您当前位置: